一模多出(孔)铝挤压加工模孔配置

铝挤压加工中采用单孔棒模时,应将模孔的中心置于模子中心上。采用多孔模挤压时,金属流动要比单孔模均匀,故可减少中心缩尾形成的几率。但是,如果模孔排列不当,会使挤出的制品长短不齐,增加几何废料,恶化表面质量,或者由于靠近挤压筒边缘,使制品表面产生起皮、分层等缺陷。

此外,多模孔过于靠近挤压筒边缘时由于内侧金属供应量大、流动速度块,而外侧由于金属供应量不足,流动速度慢,会造成制品出现外侧裂纹。当模孔太靠近铝挤压加工筒中心时,外侧金属供应量大于内侧,则制品易出现内侧裂纹。

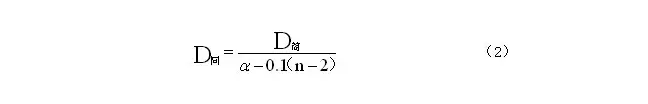

所以,应将多孔模模孔的理论中心均匀分布距模子中心和挤压筒边缘有合适距离的同心圆周上,同心圆直径D同与挤压筒直径D筒之间的关系由以下经验公式来确定:

式中:

D同——多孔模模孔理论重心的同心圆直径;

D筒——挤压筒直径;

n ——模孔数(n≧2);

ɑ——经验系数,铝合金挤压时取2.5~2.8,n值大时取下限,D筒值大时取上限,一般取为2.6。

D同求出之后,还必须综合考虑模具钢材的节约和工模具规格的系列化和互换性(如模支承、模垫、导路等的通用性等)以及提高生产效率和制品质量等因素,然后对D同进行必要的调整。

2)铝及铝合金型材一模多出挤压模具结构设计与模孔布置

① 普通型材模具结构设计与模孔布置

采用多孔模挤压普通型材的目的是为了提高挤压机的生产率和成品率,降低挤压系数和减少挤压力,减短挤出长度以适应挤压机工作台的结构等,在生产非对称的复杂型材时,为了均衡金属的流速,有时也采用多孔模挤压。

A. 模孔数目的选择原则

多孔型材模模孔数目的选择原则与多孔棒模的选择基本相同,主要应考虑挤压系数λ的影响,保证模子强度,金属流动的均匀性和制品的表面质量,与多孔棒模相比,在选择多孔型材模模孔数目时应注意:

a. 应保证有足够大挤压系数,为了保证制品的力学性能,挤压型材时的挤压系数应大于12.挤压系数的最大值,应根据挤压筒的比压、合金性质、挤压的难易程度等因素来决定,对于难挤合金,一般说λ不应大于50,对于易挤压金属或合金,λ可大于100以上,特别是对于软铝民用建筑型材来说,根据型材的形状和尺寸,λ可大至300以上,由于型材的壁厚一般比较薄,容易中断,因此其挤出长度可不受挤压机工作台长度的限制,所以也允许采用较大的挤压系数,挤出较长的型材。

b.型材的形状比棒材复杂得多,而且壁厚较薄且不均匀,所以金属流动的均匀性比棒材差得多,很容易产生挤出长度不齐、波浪、扭曲等缺陷,所以模孔不宜过多,否则可能缠绕在一起,大大影响制品的表面质量,甚至引起堵模。对于铝合金型材来说,一般取2,3,4,6个模孔。在特殊情况下,或采取了特殊的工艺措施之后也可多至12个孔。

B.多孔型材模的布置

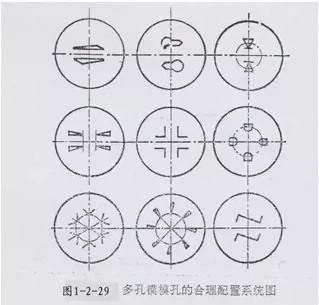

挤压两孔或多孔型材时,模孔的布置必须遵守中心对称原则,而可以不遵守轴对称原则。见图1

在配置模孔时,应考虑到模孔离挤压筒中心的距离不同,金属流动速度有差异的现象,因此型材断面上薄壁部分应向着模子的中心,而壁厚部分应向着模子的边缘,见图2,这种布置,还可提高模孔之间的连接部分的强度。

对于对称性较好,且断面上各处的壁厚相差不大的型材,可将型材模孔的重心均布在以模子中心为圆心的圆周上。为了保证模子的强度,多孔型材模孔之间应保持一定的距离,在实际生产中对于8000吨以上的大型挤压机取60mm以上,5000吨挤压机取35~50mm,而对于2000吨以下的挤压机可取20~30mm。

为了保证制品的质量,配置多孔模时还必须考虑模孔边缘与挤压筒壁之间的距离,当这个距离太小时,制品边缘会出现成层等缺陷,表2列出了模孔与挤压筒壁间的最小允许距离。

模孔间距和模孔边缘与挤压筒壁之间的距离也应系列化,以利于模垫、前环等大型基本工具及导路等有互换性和通用性。

根据具体的挤压条件,对型材的形状和尺寸,挤压筒和模具的规格,产品的要求,模子的强度以及需要采用工具的情况等进行了详细分析,并确定出矛盾的主要方面之后,可以采用不同的形式对多孔模进行排列。

② 一模多出用舌型模的结构设计与模孔布置举例

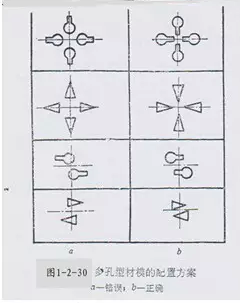

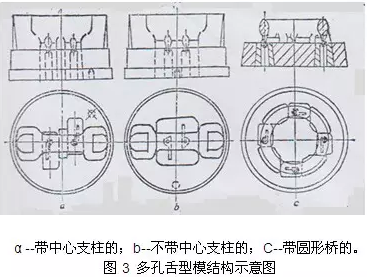

用带有多个舌芯的舌型模可同时挤压多根空心型材。舌芯可布置在中心支柱上,也可布置在圆形桥上,但各根型材应尽量对称布置,以保证金属流动均匀,有利模具强度的提高,见图3。

③ 一模多出用平面分流组合模的结构设计与模孔布置

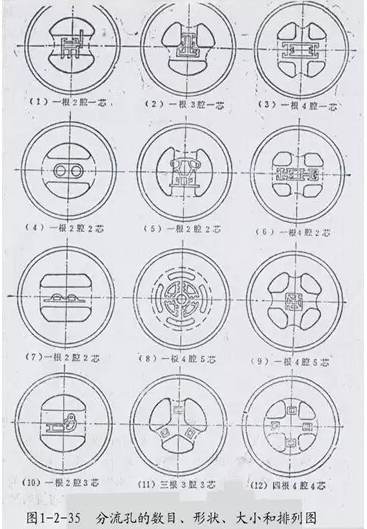

平面分流组合模是铝及铝合金空心制品组合模的一种,但平面分流组合模更适合于铝挤压加工多孔内腔十分复杂的空心型材与管材,也可以同时生产多根空心制品,所以生产效率高,这一点比桥式舌型模要优越得多。一模多出的平面分流模结构设计与一模单根的平面分流模完全相同,只是分流孔的形状、断面尺寸、数目及其分布有所区别。带有可折式分流桥的叉架式分流模也可同时挤压多根空心制品,见图4为单根与多根平面分流模的分流孔的数目、大小、形状与排列布置举例。

相关资讯

推荐产品

同类文章排行

- 常见的铝型材表面处理方式

- 大家一起说说哪些,铝型材加工、定制、型材分类及用途

- 简单描述下铝制品

- 铝型材表面划伤的原因以及解决方法

- 【亮银】铝型材散热器因其优越的性能被广泛应用

- LED灯具为何要选用铝型材制作?

- 空心、平面、长断面铝型材模具的优化与设计

- 铝型材氧化膜性能分析以及质量评价

- 铝型材挤压时产生残留空气的原因及解决办法

- 解决铝型材挤压时出现的短条和划线缺陷的方法

最新资讯文章

- 常见的铝型材表面处理方式

- 大家一起说说哪些,铝型材加工、定制、型材分类及用途

- 简单描述下铝制品

- 铝型材表面划伤的原因以及解决方法

- 【亮银】铝型材散热器因其优越的性能被广泛应用

- LED灯具为何要选用铝型材制作?

- 空心、平面、长断面铝型材模具的优化与设计

- 铝型材氧化膜性能分析以及质量评价

- 铝型材挤压时产生残留空气的原因及解决办法

- 解决铝型材挤压时出现的短条和划线缺陷的方法

您的浏览历史

欢迎光临亮银铝制品官方网站!

欢迎光临亮银铝制品官方网站!